Sebagai pelanggan Hongyang Feed Machinery, kami telah menyusun poin-poin utama untuk penggunaan dan pemeliharaan cetakan cincin sehari-hari untuk Anda.

1. Penggunaan cetakan cincin baru

Ring die yang baru harus dilengkapi dengan rangka rol yang baru: penggunaan rol penekan yang benar merupakan salah satu faktor terpenting yang memengaruhi penggunaan ring die. Dalam produksi dan layanan jangka panjang kami, kami menemukan bahwa banyak ring die memiliki permukaan kerja yang tidak rata, hasil lubang rendah, kapasitas produksi berkurang, dan ring die yang baru tidak dapat memproduksi material. Sebagian besar alasannya adalah karena penggunaan pengepresan yang tidak standar.

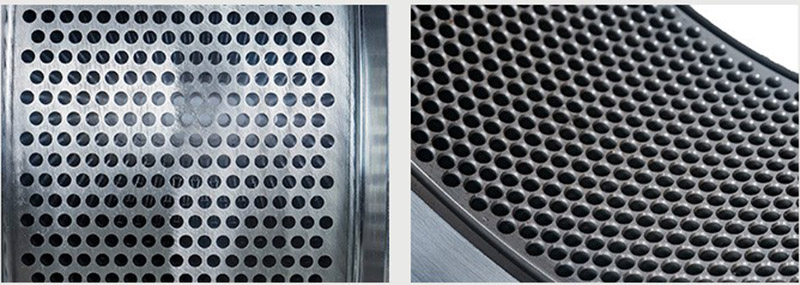

Karakteristik dari ring die baru adalah permukaan kerjanya datar, tetapi kehalusan lubang mata dan port pemandu tidak memenuhi persyaratan normal untuk granulasi. Lubang mata dari ring die baru memiliki resistansi dan gaya gesek yang relatif tinggi pada material (terutama untuk ring die aperture kecil), sementara cangkang lama sangat aus di kedua ujungnya, dan material cenderung meluncur ke alur pengurang tekanan dari bagian cangkang rol yang aus, sehingga menghasilkan pembuangan yang buruk atau tidak ada dari lubang mata di kedua sisi ring die baru. Oleh karena itu, ring die baru harus dilengkapi dengan cangkang rol baru untuk digunakan. Pastikan penggunaan pendukung berlangsung selama lebih dari 100 jam, dan pastikan permukaan kerja ring die baru dipadatkan secara merata, dan bahwa hasil lubang mata dan laju pemolesan memenuhi persyaratan. Hanya dengan demikian kinerja terbaik dari ring die dapat dicapai. Prinsip penggunaan rol penekan untuk cetakan cincin adalah bahwa setiap cetakan cincin harus dilengkapi dengan satu set rol penekan terpisah pada awal penggunaan, dan set cangkang rol yang sama tidak dapat digunakan dengan cetakan cincin lain yang disusun secara seri.

2. Penggilingan cincin mati baru

Sebelum meninggalkan pabrik, lubang cetakan pada ring die telah dipoles dengan pemotong, tetapi tingkat mikronya belum mencapai standar kehalusan permukaan cermin. Selain itu, ada zat khusus yang tertinggal selama perlakuan panas, seperti lapisan oksida. Oleh karena itu, saat menggunakannya, lubang cetakan harus digiling dengan minyak bubuk dan pasir halus.

Ambil bubuk (dedak beras berminyak adalah yang terbaik) untuk menunjukkan kadar air. Tambahkan sekitar 4% air, lalu tambahkan minyak dalam jumlah yang sesuai untuk diaduk secara merata. Pegang bahan menjadi bola dengan tangan, dan mudah untuk dibubarkan dengan mudah (sedikit lebih basah daripada bahan yang didinginkan dengan uap dalam produksi normal). Pertama, bilas cetakan cincin dengan bahan campuran selama sekitar tiga menit. Ketika porositas diamati di atas 98%, pasir halus dapat ditambahkan untuk pembilasan dan penggilingan. Jumlah total pasir halus yang ditambahkan adalah seperlima atau seperempat dari bahan minyak, dan harus ditambahkan 4-5 kali atau lebih. Setiap kali pasir halus ditambahkan, perlu untuk mengamati perubahan arus host. Arus tidak boleh melebihi 70% dari arus standar. Hanya ketika arus pembuangan normal stabil, pasir halus dapat ditambahkan. Amati situasi pembuangan. Jika bahan tidak terlalu kering dan ada asap, itu harus disebabkan oleh suhu bahan yang tinggi. Biarkan bahan menjadi dingin sebelum pembilasan. Jika material menjadi sangat kering dan getaran mesin pelet meningkat secara signifikan selama pembilasan, sejumlah gemuk harus ditambahkan dengan tepat untuk mencegah lubang cetakan tersumbat atau peniti pengaman mesin pelet patah. Tambahkan pasir halus dan giling selama 20-30 menit, kemudian gunakan oli untuk mengeluarkan material yang mengandung pasir halus dari lubang cetakan, sehingga oli dapat mengisi lubang cetakan. Periksa apakah laju lubang di atas 98% dan bersihkan mesin. Karena celah antara rol penekan mudah membesar selama proses pembilasan cetakan cincin, untuk memastikan produksi yang lancar setelah memulai dan memasukkan, celah antara rol penekan juga perlu diperiksa dan disetel sekali.

3. Perawatan cetakan cincin pemblokiran:

① Umpan diblokir di lubang die. Jika lubangnya besar (D2,5 mm atau lebih), lubang tersebut dapat dibor dengan mata bor atau dilubangi dengan paku baja semen. Perhatikan bahwa mata bor atau paku baja yang digunakan harus kurang dari 0,2 mm dari lubang efektif;

② Jika ukuran pori dari ring die yang tersumbat kurang dari D2,5mm, sulit untuk ditembus dengan bor pistol atau paku baja, dan mata bor atau paku baja tersumbat di lubang die dan tidak dapat dikeluarkan: ring die dapat direbus dalam minyak, minyak atau minyak hewani atau nabati dapat digunakan, dan minyak dapat dipanaskan pada suhu tinggi untuk menghasilkan karbonisasi umpan di lubang die, yang kondusif untuk ekstrusi. Metode operasi: Tempatkan ring die ke dalam ember besi, tambahkan oli mesin atau oli hewani dan nabati, dan permukaan oli harus merendam ring die. Ember oli harus 0,5 m lebih tinggi dari permukaan oli (sebaiknya dengan penutup) untuk mencegah oli meluap setelah dipanaskan, yang menyebabkan kecelakaan. Setelah semuanya siap, panaskan di atas api kecil dan kendalikan suhu selama 6-10 jam setelah mendidih. Pakan protein tinggi membutuhkan waktu 8-10 jam;

③ Jangan langsung mengeluarkannya setelah dimasak, karena suhu ring die saat ini tinggi, yang akan mengeringkan dan mengeraskan umpan di lubang die, yang tidak kondusif untuk ekstrusi. Itu harus didinginkan bersama dengan minyak selama sekitar dua jam, kemudian dikeluarkan dan dipasang, dan kemudian bahan partikel yang dicampur dengan minyak harus digunakan untuk membilas ring die. Pada awal pembilasan, sejumlah kecil bahan harus dimasukkan, dan situasi pembuangan, arus mesin pelet, dan getaran mesin harus diperhatikan. Pemberian makan tidak boleh terlalu cepat untuk mencegah ring die retak karena tekanan yang berlebihan atau peniti mesin pelet patah. Bilas ring die hingga porositas mencapai 98%.

Waktu posting: 18-Sep-2023